A têmpera a gás é um processo de resfriamento focado na qualidade.

Têmpera a gás

Têmpera a gás

Mais de 80% dos clientes europeus e norte-americanos da ECM Technologies adotaram a têmpera a gás nos seus procesos de tratamento térmico. ECM Technologies dedica grandes esforços em P&D para otimizar essa tecnologia. A têmpera a gás é um processo mais limpo e, portanto, de fácil integração. Os parâmetros da eliminação de gases podem ser ajustados com precisão para proporcionar uma melhora substancial na qualidade.

Integridade e preocupação ecológica

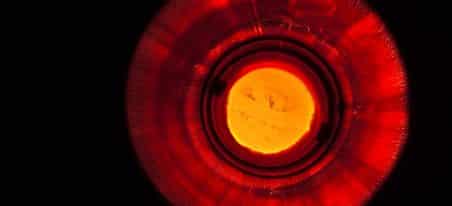

Os fornos a vácuo da ECM Technologies são uma alternativa econômica e ecológica. Com os fornos ICBP®, a têmpera a gás ocorre em uma célula específica em que as peças carregadas são rapidamente transferidas da célula de aquecimento após a cementação em baixa pressão.

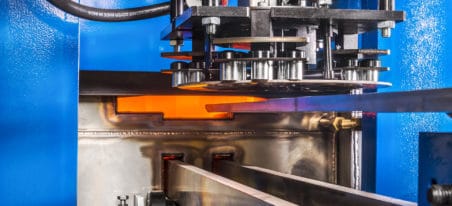

As peças são, então, resfriadas por uma injeção de gás de alta pressão, de até 20 bar, por meio de duas turbinas.

Ao contrario da têmpera a óleo, não há necessidade de lavegem, reciclagem ou tratamento do efluente ao final do processo. Portanto, a têmpera a gás é um processo mais limpo, com respeito ao meio ambiente, e mais barato. Enfim, é um processo uniforme, previsível e repetitível, pois elimina os fenômenos de aquecimento gerados por têmpera ao óleo.

O processo de têmpera a gás produz ganhos significativos de qualidade que pode facilmente levar à economia com a redução de peças defeituosas ou das operações de pós usinagem. Com a têmpera a gás, as peças ficam mais próximas às suas dimensões finais, além de ser um processo com alto nível de repetitividade de parâmetros. Empresas que utilizam os processos de têmpera a gás e a óleo têm aumentado a proporção das peças temperadas a gás. A Delphi, por exemplo, tem optado pela têmpera a gás para as peças de bombas diesel, mantendo o processo de têmpera a óleo para os componentes mais maciços.

Têmpera a gás de fluxo único

A célula de têmpera a gás é uma área fechada sob pressão, que permite que uma carga possa ser resfriada sob diferentes velocidades e diferentes pressões (acima de 20 bar absoluto).

A carga é resfriada de cima para baixo.

Isto é realizado pelos dois trocadores de calor água/gás localizadas em cada lado da carga. O fluxo da água e as condições de temperatura determinam a potência de refrigeração dos trocadores de calor e, portanto, a taxa de resfriamento da carga.

O fluxo de gás nitrogênio, é realizado por duas turbinas axiais de 130 kw localizadas por cima da carga na parte superior da célula. O projeto da turbina é fundamental para otimizar a velocidade do gás e a potência do motor.

A velocidade de resfriamento no processo de resfriamento pode ser ajustada em função da velocidade da turbina.

Ao longo do tempo, foram realizadas melhorias nos projetos da câmara para o resfriamento uniforme: trocadores de calor, pás da turbina, o fluxo de distribuição na grelha, das superficies de troca, entre outros.

Têmpera a gás de fluxo reverso

A célula de têmpera a gás é um recipiente sob pressão, que permite que uma carga seja resfriada a diferentes velocidades sob diferentes pressões (até 20 bar absolutos). Esta célula foi projetada para temperar sob nitrogênio ou hélio com notável eficiência de resfriamento e uniformidade.

O resfriamento do gás é realizado por dois trocadores de calor água/gás localizados em cada lado da carga. O fluxo de água e de sua temperatura determinam a potência de refrigeração e, portanto, da velocidade de resfriamento da carga.

O fluxo de gás – geralmente de nitrogênio – é realizado pelos dois trocadores de fluxo misto. A determinação do diâmetro desses trocadores de calor é fundamental para otimizar a velocidade do gás e a potência dos motores.

Fluxo de gás alternante

A direção do gás é variável – podendo ser de cima para baixo ou de baixo para cima, graças a um engenhoso sistema de defletores laterais móveis com um conjunto de dois cilindros em menos do que 1 segundo.

A vantagem deste fluxo de gás alternante é oferecer a possibilidade de reduzir os gradientes térmicos entre a parte superior e inferior da carga, e, por consequência, melhorar a tolerância da dureza e distorção. A programação do fluxo alternante é específica para cada carga.