Ao contrário dos processos metalúrgicos tradicionais que solidificam os metais derretidos, a metalurgia do pó começa com pós metálicos solidificados, graças ao processo chamado de sinterização. Este processo pode ser realizado durante uma fase sólida ou em uma de fase líquida transitória. Quando ocorre na fase líquida transitória, a temperatura de sinterização excede o ponto de de um dos componentes do pó. Este é o caso dos aços à base de cobre.

Sinterização

Sinterização

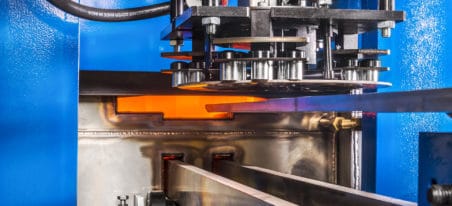

Antes do processo de sinterização, uma primeira forma é produzida durante uma fase de compressão, geralmente a frio. Para isso, a mistura de pós elementares e lubrificante são descartados em uma matriz que toma a forma da peça a ser produzida. Uma vez comprimida, a peça tem uma resistência mecânica muito limitada, mas pode ser facilmente manuseada com cautela. É o processo de sinterização que reduz a porosidade e confere propriedades mecânicas finais nas peças. A indentação observada durante a fase de sinterização deve ser levada em consideração ao projetar a matriz. O domínio desta etapa permite obter peças que estão próximos da forma líquida, o que permite evitar as custosas operações de usinagem.

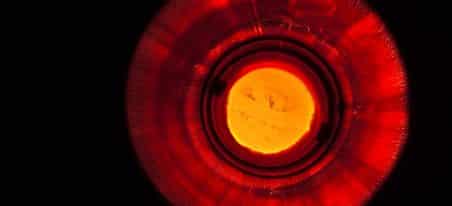

Na maioria das vezes, a sinterização é realizada com o uso fornos de transporte . Esta tecnologia permite o carregamento contínuo com prensas na linha. As peças passam por três passos no forno. A primeira parte do forno é dedicada à eliminação de substâncias de junção com temperaturas de trabalho compreendidas entre 300°C e 600°C. A segunda parte do forno é dedicada ao processo de sinterização, que é conduzido entre 1120°C e 1135°C, com a duração de 10 a 30 minutos. A última parte do forno é dedicada ao resfriamento, cuja velocidade pode variar entre 0,5°C/s e 5°C/s de acordo com as suas necessidades.

A sinterização em temperatura mais alta (entre 1200°C e 1300°C) requer fornos de tecnologias diferenciadas, como fornos de vigas transportadoras (walking beam). Esta tecnologia é muitas vezes necessária para sinterizarização de peças com ligas de cromo, que são muito sensíveis à presença de oxigênio. No entanto, esta tecnologia é mais dispendiosa e o ciclo de vida dos transportadores pode ser altamente reduzido.

As tecnologias dos fornos de vácuo permitem eliminar as restrições de uso dos fornos de transporte. De fato, as peças podem ser sinterizadas em altas temperaturas, com controle perfeito sobre a atmosfera de sinterização. A ausência de oxigênio pode criar sombras de sinterização que são muito sensíveis à oxidação. Além disso, associado à tempera a gás, este tipo de forno permite resfriar as peças de maneira mais rápida do que quando utilizados os fornos transportadores.

Enfin, lorsqu’une étape de cémentation finale est requise, cette technologie permet d’enchainer l’étape de frittage avec celle de cémentation basse pression, sans rupture de chaine. Ainsi, grâce à cette possibilité de faire un cycle « tout en un » (déliantage, frittage, cémentation & trempe) dans le même four, le temps global de traitement peut être fortement réduit.