A cementação em baixa pressão (CBP), realizada em fornos a vácuo com paredes frias, oferece muitas vantagens em relação à cementação de atmosfera tradicional: não há oxidação, confere melhor homogeneidade de cementação, possibilidade de ter processo bastante reproduzível sob os mesmos parâmetros de carga para carga, processos que exijam tolerâncias metalúrgicas bastante rígidas, como a cementação profunda, controle de dureza no núcleao das peças .

Este processo respeita os padrões ambientais, pois reduz significativamente as emissões de CO2 e os produtos químicos nocivos.

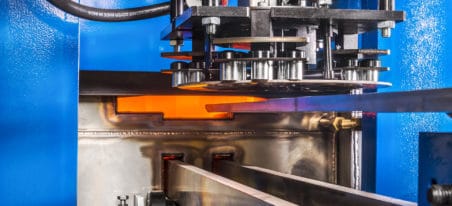

As instalações de cementação em baixa pressão ICBP® da ECM Technologies utilizam o processo patenteado Infracarb®.

O Infracarb® consiste na injeção alternada de hidrocarboneto C2H2 – o que enriquece a superfície por romper as moléculas em altas temperaturas – e gás neutro nitrogênio para a difusão.

Este tratamento é seguido por resfriamento brusco em óleo ou a gás para obter a dureza desejada no núcleo e na superfície. O meio de resfriamento é escolhido em função das propriedades mecânicas dos materiais tratados.

O objetivo é manter o alto nível de concentração de carbono monoatômico – obtido após a dissociação do gás reativo na superfície das peças – sem atingir o limite de solubilidade do carbono no aço e, portanto, sem a formação de fuligem. Dessa forma, o rendimento da reação é muito superior ao obtido no processo tradicional de cementação baseado em um equilíbrio CO/CO2, sem deixar de ser menos propenso às mudanças atmosféricas. A ausência do potencial de carbono na cementação de baixa pressão elimina a necessidade de controle atmosférico no local, tornando o processo mais fácil.

O processo Infracarb ® ECM Technologies garante um controle preciso dos parâmetros físicos para obter os melhores resultados: temperatura, duração das fases de injeção de gás, fluxos e pressões.

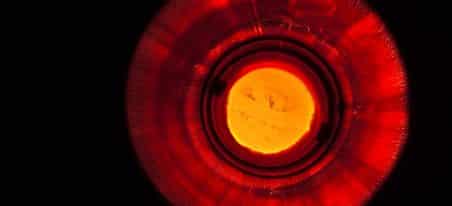

A temperatura do processo é geralmente superior a cementação tradicional, entre 880 e 1050 ° C, graças à tecnologia utilizada para aquecer as áreas com elementos de grafite em fornos de vácuo. O tempo de ciclo é significativamente reduzido, de até 50% dependendo da profundidade de cementação.

O acetileno C2H2 (usado para a cementação em baixa pressão) e o nitrogênio N2 (usado para difusão) são os gases mais comuns utilizados no processo Infracarb®, sob as condições padronizadas.

O acetileno é um gás de síntese e, portanto, sua pureza pode ser controlada, proporcionando uma reatividade química excepcional (a taxa de dissociação é superior a 60%), o que permite que peças muito complexas, tais como os componentes de injeção de diesel, sejam cementadas. Por fim, é baixa a possibilidade de aparecimento de heterogeneidade do material na lavagem antes do tratamento, o que evita a ocorrência de áreas macias.

Grandes áreas podem ser cementadas e têm um alto poder de enriquecimento.

O número e a duração das fases depende da profundidade de cementação necessária. Simulações usando Infracarb® permitem o ajuste preciso dos parâmetros para conseguir o controle perfeito do processo de cementação.